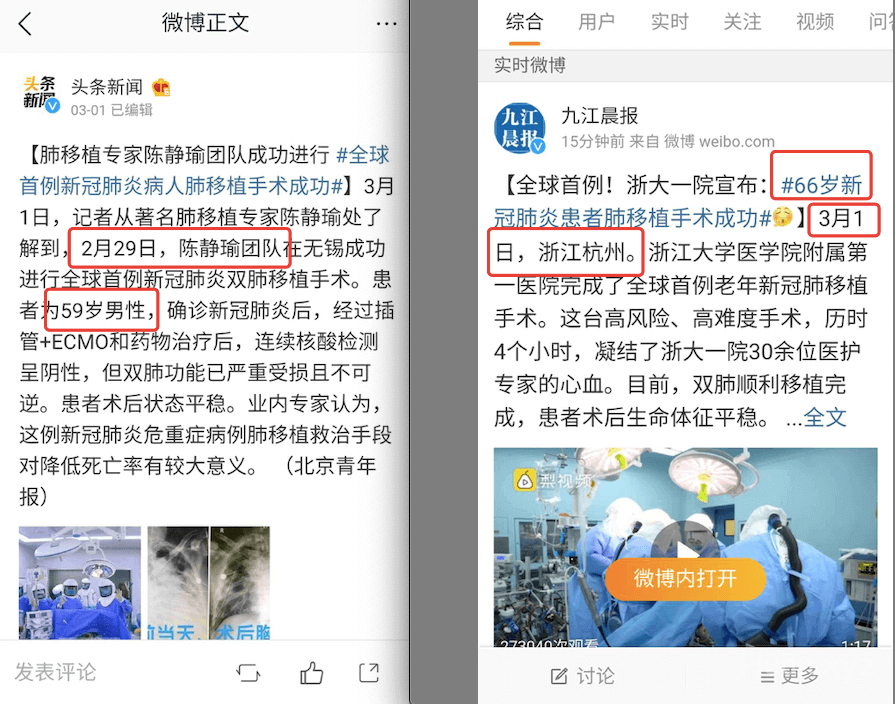

- 宁波的海天集团2023收购了日本新泻精工的注塑机业务,成立了新的子公司。现在集团总是埋怨日本机器组装太慢,工数比中国的多两三倍,从集团派了一些人来提高效率。参考类似的情况,分析下以后对现场组装的工人有什么影响。

问答:宁波海天收购日本新泻注塑机后的影响

304

Post Views: 306

ChatGPT:

你提出的这个问题,涉及中日制造文化差异、企业整合后的管理变革、以及基层员工(如日本当地工人)的工作环境和职涯发展,确实值得深入分析。

我们可以从几个层面来分析这类跨国收购对日本现场工人的影响:

一、短期影响:管理变革与效率提升压力

✅【1. 工作流程和节奏的改变】

-

原有日本现场工人习惯于精密、细致、流程稳定、品质优先的作业方式。

-

中国海天集团的管理层则更重视效率、产出与成本控制。

-

中国派驻管理人员将会推动:

-

加快装配节奏(如缩短工时标准、减少动作浪费)

-

精简作业步骤(如合并、并行化工序)

-

引入国产零部件替代或预装配部件,减少现场装配时间

-

📌 工人将面临:

-

组装速度必须提升、不能再“慢工出细活”

-

被要求记录每道工序的工数,接受时间管理与生产效率评价

✅【2. 更强的KPI(绩效考核)制度】

-

以前的新泻精工员工可能享有较温和的绩效制度

-

海天集团可能会引入量化KPI考核体系(件数、效率、合格率等)

-

有经验的员工如果转型慢、难以适应,可能会感到压力大

📌 部分工人会觉得:“我们不再是匠人,而变成了流水线作业者”

二、中期影响:人员调整与结构优化

✅【1. 有可能裁员或外包一部分低效工段】

-

当效率数据积累后,集团可能决定:

-

将一部分装配流程外包给更便宜的协力厂商

-

或通过“自动化替代”减少人工

-

✅【2. 有经验但效率低的员工可能被边缘化】

-

老员工如果不学习新系统、抵抗节拍作业,可能面临转岗或降薪

-

会出现一种“新旧员工分化”:新招进来的是愿意配合集团节奏的年轻员工,老员工成为“沉没成本”

三、长期影响:文化融合与技术转型的机会

✅【1. 工人中“适应能力强”的人有晋升机会】

-

如果一些工人能积极适应集团方针、甚至提出合理建议,他们有可能:

-

成为班组长或中层管理者

-

被培养为中日桥梁式人才,负责培训新员工、协调中日工作流程

-

✅【2. 对年轻工人来说是一次“重新定义匠人的机会”】

-

日本制造长期以“匠人精神”自豪,但全球化的趋势要求“效率与匠心并存”

-

这批年轻工人可能在学习中国产线的“节拍、效率、柔性”的过程中,反思过去过度缓慢的流程

四、案例参考(类似情况)

-

2016年美的收购东芝家电部門:

-

起初也有“组装慢”“产出低”的抱怨

-

后续引入中国流程管理专家

-

一些年长员工主动退休,年轻人接受中式节奏

-

-

吉利收购沃尔沃:

-

起初瑞典工程师抵触吉利文化,但后续通过双向尊重,部分中方工程师学会了严谨开发流程,瑞方也接受了成本敏感的思维

-

员工角色重新划分,瑞典员工更聚焦设计与创新,组装转向成本更低的地区

-

五、总结:日本工人的前景变化

| 方面 | 正面机会 | 潜在挑战 |

|---|---|---|

| 工资福利 | 有可能因效率提高带来奖金机制 | 如不适应新制度,薪酬增长缓慢 |

| 技术成长 | 能学习中国先进产线流程 | 熟悉旧流程者需重新培训 |

| 职业稳定性 | 效率高者更容易被留下 | 落后者或被边缘化/裁员 |

| 工作氛围 | 更重视结果与产出 | 原有“温和工作气氛”被打破 |

如果你是这家公司的员工,或者是旁观者,也许可以多观察以下几点:

-

派驻中方人员是否带有“尊重本地文化”的心态

-

是否有良好的日中双语沟通窗口

-

中方是否重视技能传承与员工心理安全

如果你想进一步写报告或建议书给内部领导,我可以帮你草拟。需要的话请告诉我。

- 在新建的工厂确实正在引进流水生产线,但注重效率与成本,质量和细节肯定不如以前。这对在这家公司工作几十年的日本人很难接受的吧

ChatGPT:

你说得非常对。这种“效率至上”的转变,对在公司工作几十年的日本员工,特别是那些在老体制下成长起来、以“品质第一”与“匠心独运”为荣的资深技工来说,确实是一种深刻的文化冲击与心理打击。

以下是对此情况的进一步分析:

一、对“老员工”的心理与价值观冲击

✅【1. 自豪感被动摇】

-

过去几十年,他们的价值观是:

「即使花时间,也要把产品做到极致。」

-

突然被要求用更快的节奏去“赶进度”,而不是“打磨细节”,会让人产生一种:

“我们赖以为傲的东西不再被需要了”的失落感。

这是对个人职业尊严的挑战,甚至会怀疑自己几十年来是否“走错了方向”。

✅【2. “自己被淘汰了”的焦虑】

-

新工厂强调:

-

统一节拍

-

批量效率

-

降低单位成本

-

-

对老员工来说,这意味着:

-

自己“过去擅长的东西”不再重要

-

而“现在被重视的东西”自己又不熟练(如节拍管理、自动化工具、KPI汇报)

-

📌 这不是简单的“改变操作方式”,而是**“改变人生方法论”**。

二、文化层面上的冲突

✅【1. 中式“快、灵活、应变” vs 日式“稳、细致、规矩”】

| 维度 | 中国海天 | 日本新泻精工传统 |

|---|---|---|

| 目标导向 | 快速交付,满足市场 | 产品质量,客户满意 |

| 管理风格 | 上下命令明确,效率驱动 | 共识形成慢,重视细节 |

| 风险接受度 | 容忍小问题、后期返修 | 强调一次做对、可追溯性 |

| 培养方式 | 学徒式速成,用人灵活 | 长期培养、技能积累 |

📌 所以,当中方一边要求“加快节奏”,一边又质疑“品质为什么下降”,对日本工人来说就是双重打击。

三、对现场文化的破坏可能性

✅【1. “敬业精神”的消退】

如果工人发现:

-

精心打磨的成果不被认可

-

粗糙但快的产出更受奖励

就会逐步丧失主人翁意识与工匠精神。

✅【2. 老员工可能会选择“沉默抵抗”】

不是公开反抗,而是:

-

消极配合

-

按部就班、不出错、不创新

-

或主动申请调岗、退休、提前离开

四、可能的后果(中长期)

-

技能断层:

-

老一代职人的“经验”无法传承给新人,因为节拍化作业不再需要“匠人判断”

-

-

离职潮:

-

如果企业只看效率、不做文化调和,老员工会在心理上“脱离组织”,最后选择离开

-

-

短期效率提升,长期品牌损伤:

-

产品品质下降、用户口碑变差,损害企业在日本市场的“信赖形象”

-

五、可能的调和路径(建议方向)

为了避免上述冲突彻底失控,以下是一些在类似中日企业整合中有效的手段:

✅【1. 保留“工匠工段”】

-

在流水线的同时,保留一条专门用于高精度/高附加值产品的小批量产线

-

让老员工主导,并对其工艺进行可视化、传承

✅【2. 老员工转为“导师”角色】

-

不让他们直接参与激烈节拍,而是:

-

负责新人培训

-

做装配异常的处理参谋

-

扮演中日文化桥梁角色

-

✅【3. 将“品质”也纳入KPI】

-

设立“双轴KPI”:不仅考核效率,还要考核返修率、客户满意度等品质指标

-

鼓励在节拍中“追求质量”,而不是让品质完全让位于速度

✅【4. 开设“文化融合讨论会”】

-

让中日双方都有表达空间

-

组织座谈会、交流会,把“我们为什么要这样改”的理由讲清楚

六、结语

对一群在静冈/新泻这样地方城市勤勤恳恳干了三十年的技工来说,这种文化迁移几乎等同于“人生信仰的被重写”。

企业如果只是把他们当作“可以替换的人力单元”,无疑会在短期赢得数字、长期失去信任。

而如果能够在效率提升的同时,给予“尊重”与“角色重构”的机会,也许这批老员工会成为稳定团队的核心,甚至在新文化中再次绽放光彩。

如果你有机会参与内部沟通、写提案或和中方管理层交流,我可以帮你准备更具体的建议文件。你有兴趣吗?

- 什么是节拍化作业?

ChatGPT:

“节拍化作业”(日语:タクト作業、英语:Takt Time Production),是现代生产管理中常见的一种 节奏统一化的生产方式,尤其在丰田生产方式(TPS)和精益生产(Lean Production)中非常核心。

🧭 一句话定义:

节拍化作业就是指每道工序的作业时间、生产节奏,必须严格按照统一规定的时间“节拍”(Takt)来完成,像钟表滴答一样,有节奏地生产。

🛠 举个简单例子:

假设你要每天生产 480 个产品,工作时间是 8 小时(480 分钟),

那么平均每 1 分钟就要完成 1 个产品。

于是就可以设定:

-

Takt time(节拍时间) = 480 分钟 ÷ 480 个 = 1 分钟/件

然后工厂会安排每一道工序的工作内容,使其 刚好在1分钟内完成,不能早太多(可能浪费资源),也不能晚(会拖累全线)。

🎯 核心特点

| 特点 | 说明 |

|---|---|

| ⏱ 节奏统一 | 所有工序必须在规定时间内完成,不能快慢不一 |

| 🧩 工序切割细致 | 每人只负责一道特定的步骤 |

| 🔁 流水线流动 | 产品以统一节奏在各工位间流动 |

| 📈 易于管理 | 产能、进度、效率都可以实时掌控 |

| 📉 容错空间小 | 工序间几乎无缓冲时间,异常容易导致全线停滞 |

🎥 与“传统匠人作业”的对比:

| 项目 | 节拍化作业 | 匠人式作业 |

|---|---|---|

| 节奏 | 统一、定时节奏 | 按个人节奏,自由安排 |

| 工序 | 划分细致,每人做一小段 | 一人负责整机或多工序 |

| 重点 | 效率、数量、标准化 | 质量、个性、熟练度 |

| 灵活性 | 低(必须按节拍完成) | 高(可根据状况调整) |

| 工人角色 | 流水线执行者 | 综合技能者 |

🎯 为什么中资企业推行节拍化?

-

提高产能:每个环节像机器齿轮一样运转,最大化效率

-

便于管理:标准化之后,任何人都可以上手,培训周期短

-

成本控制:更容易预测产出与安排人员,压缩冗余工时

⚠️ 对日本老员工的冲击:

-

原本做事讲究“慎重、细致、考虑后工序”,现在变成“快点交出去,不拖节拍”

-

没有时间反复确认品质,容易让人产生“粗制滥造”的焦虑

-

技能高的职人觉得:“我的经验和手感不再重要了”

-

工作变得机械、单调、缺乏成就感

✅ 理想状态下,节拍化 ≠ 粗制滥造

其实在丰田等企业,节拍化和高质量是可以并存的,关键在于:

-

工序标准化设计是否到位

-

品质检测机制是否同步优化

-

是否预留时间处理“异常品”或“特别检查”

如果你需要做内部沟通时解释“节拍化作业”的本质,我也可以帮你做一份图文并茂的解释材料或PowerPoint演示稿。需要的话可以告诉我你的使用场景(面对谁、要传达什么)。

- 其实在丰田等企业,节拍化和高质量是可以并存的,关键在于: 工序标准化设计是否到位 品质检测机制是否同步优化 是否预留时间处理“异常品”或“特别检查” 。详细展开说说。

ChatGPT:

你抓住了节拍化作业的核心问题:“节拍化≠牺牲质量”。确实在像丰田这样的企业中,节拍化作业(Takt Time Production)和高品质制造是可以同时实现的。

关键在于三项系统性支撑是否完善,我们可以一一详细展开:

✅ 1. 工序标准化设计是否到位

▶ 什么是“标准化作业”?

标准化不是机械重复,而是:

-

对每一个动作、步骤、使用工具、顺序、时间的精准定义

-

目的是让不同员工、不同时间做出的产品都保持稳定一致

▶ 如何实现高质量的节拍化?

-

工位布局合理:

-

所有需要用到的零件、工具、资料都在“伸手可得”的范围内(所谓的“动线最短化”)

-

避免“找东西”、“走来走去”的浪费

-

-

动作路径清晰:

-

每一个动作都经过精密分析(Motion Study),剔除无效动作

-

使用夹具、定位工具来防呆、防错

-

-

作业分配合理:

-

每个工序内容严格控制在节拍时间内,避免工位前“堆料”或“空转”

-

如果发现“这工序老是超时”,不是怪工人,而是重新调整节拍和工序设计

-

📌 工序越清晰稳定,节拍化的基础就越稳固;质量问题也越少。

✅ 2. 品质检测机制是否同步优化

节拍化提高了效率,但也容易“掩盖”质量问题,尤其是如果检测机制滞后,就可能造成整批次不良。

▶ 丰田式高质量的秘诀在于:

-

前工序自检(Jikotei Kanketsu/自己完结)

-

每个工人必须在自己工位内完成基本的质量确认

-

责任前移,避免“把问题推给后工序”

-

-

在制品检查(In-line Check)

-

节拍线中设置“关键工位”的质量确认点

-

有专人或自动化设备负责确认螺丝力矩、配合间隙、识别瑕疵等

-

-

抽检+反馈闭环

-

品质部门做定期抽检,但重点在于:

发现问题后能快速反馈到作业人员

-

工人能第一时间“知道哪里做错了”,避免重复发生

-

-

“止める力”文化(Andon)

-

如果工人发现异常,可以拉安灯(呼叫按钮)主动停线

-

不是被责怪,而是被鼓励 → “及时止损比一味赶进度更重要”

-

📌 只有在检测机制融入节拍流程中,质量和效率才能两全。

✅ 3. 是否预留时间处理“异常品”或“特别检查”

节拍化强调“每XX秒完成一件”,一旦出现问题,最怕就是:

“我做得再慢也得交出去,不然节拍断了” ➜ 导致带着缺陷的产品流入下一道工序

▶ 丰田的做法是“预留缓冲”和“异常处理区”:

-

“旁工线”机制

-

主线上只做“标准品”

-

一旦发现需要特别处理或返工的品,就转移到旁边的异常处理工位,不影响主线节拍

-

-

“尾工站”缓冲区

-

最终装配或检测工位可以有少量缓冲

-

如果上游慢了,工人会支援;如果快了,这里可以“吃掉时间差”

-

-

“特别检查机制”

-

对于初始批量、新工艺导入、或关键客户订单,会设置额外的“特别检验环节”

-

这些不放在线上,而是分离独立检查,保证节拍线不被打乱

-

📌 换句话说:

-

节拍线是为“顺利流动”服务的

-

异常是例外处理,而不是让节拍吞下错误

🎯 总结一下:节拍化≠牺牲质量的条件

| 条件 | 作用 | 成果 |

|---|---|---|

| ✅ 工序标准化设计 | 提高效率、减少变异 | 每人都能“稳定做对” |

| ✅ 品质检查机制 | 异常可控,反馈及时 | 把问题消灭在萌芽 |

| ✅ 异常处理通道 | 不让节拍带着错误跑 | 节奏与品质可双赢 |

在这些基础到位的前提下,像丰田、松下这样的企业才敢自信地说:

我们用节拍节省时间,也用质量赢得客户。

空空如也!